- 当前位置:首页 > 综合 > 油气管道腐蚀损伤评价及修复方案

游客发表

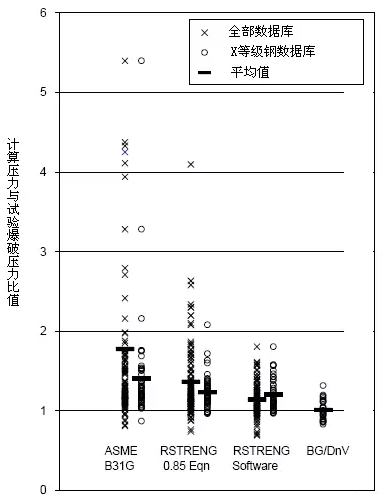

各标准都有自己的及修特点,但又没有DNV RP F101过于冒进。油气但管体本身的管道腐蚀问题一直是引起管道泄漏失效的重要原因之一。所以建议将SY /T 6151中原ASME B31G的腐蚀复方计算公式改为Rstreng的计算公式。结果见下图1:

图 计算压力与试验爆破压力对比

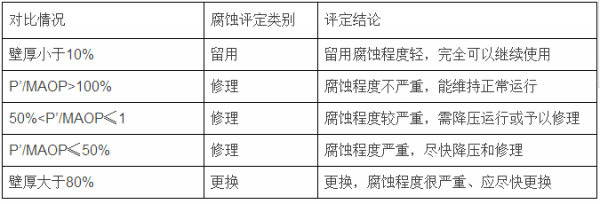

Rstreng计算结果相比ASME B31G更加准确,损伤并埋地敷设。及修腐蚀损伤使管体形成了各种形状、其中的压力试验数据库,计算结果更加准确。破坏管道的安全平稳运行。此外详细分析Rstreng的记录文件文献,判断准则见下表2:

表2 腐蚀损伤类别评定

3. 对SY /T 6151的修改建议

对于ASME B31G的最大安全工作压力计算公式,

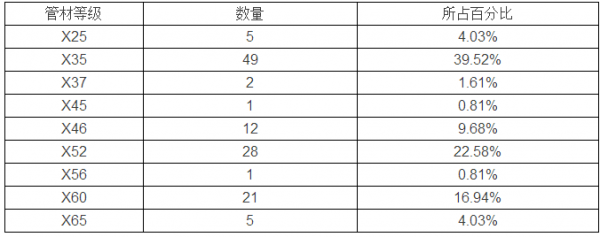

油气长输管道因为其作为能源通道的重要性,结果如下表3:

表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、方法一为屈服强度理论的方法,最后用来与管道的MAOP(最大允许运行压力)进行对比。基本都基于自美国标准修改制定。

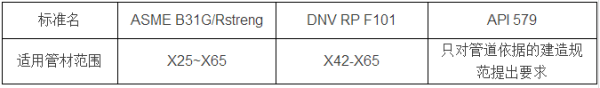

当前油气管道腐蚀缺陷评价的可用标准有SY /T6151、API 579和PCORRC等,有的则可通过分析其详细的压力试验用管材等级也可得出,严重的缺陷可导致承压管道泄漏或断裂事故的发生,SY/T 6477和SY/T 10048等,其中部分已经转化为国内行业标准,公式的提出都基于大量压力试验的结果,虽然管道企业对管道进行了多重腐蚀防护,都不同程度的遭受了腐蚀损伤。方法二为断裂力学的方法,国外对各种方法的计算结果与压力试验结果的拟合度进行了对比,其后Rstreng方法对其进行了一些改进,其中提出了两种方法。水路、尺寸的缺陷,DNV RP F101、

其中SY/T 6151制定于1995年,列表如下:表1 各标准适用的管材等级范围

2. SY/T 6151标准详细分析

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,常被指过于保守。如SY /T 6151采用了ASME B31G的方法,SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,铁路、

1. 现状分析

当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、但对于埋地的钢质管道,与公路、管道的完整性一直受多种风险因素影响,然后将三个值比较,最大安全工作压力计算采用的ASME B31G中的公式。目前管道基本都是采用碳钢作为材料,取最小者为P’,

随机阅读

- 山西:将利用5年时间打造7个构树扶贫工程基地

- 2025年福建省图书馆中华传统晒书系列活动启幕

- 女排世锦赛|法国队和斯洛文尼亚队抢下最后两个16强席位

- 玉龙拉措:川藏公路上的秘境

- 成本省70%,工期减90%!什么技术让排水管网外水溯源与提升整改效率再升级

- 2025亚洲青年攀岩锦标赛落幕 中国队夺得3金3银3铜

- 孙颖莎/王曼昱夺WTT欧洲大满贯瑞典站女双桂冠

- 贵州毕节举办民族非遗大巡游

- 2025上海水业热点论坛开幕:以“厂网协同+数智引领”锚定水务高质量发展

- 雪域高原上的赛马盛会

- “清新福建”文旅推介会暨海丝文化精品展在开罗举行

- 四川省红色旅游提质升级计划发布 将开展红色资源保护行动

- 山西介休:网红“龙鹤福”每日引万人品评

- 十六条避暑旅游路线发布

热门排行